티스토리 뷰

지난 (1편) 판금작업이란 무엇인가? 에서는 비영구적 접합에 대표적 예제인 리벳에 대해서 설명해보았다.

이 리벳을 공부하면서도 단순한 리벳의 접합 방법뿐 아니라 재질, 종류, 각각의 분류방법, 리벳을 적용하기 위해서 필요한 여러가지를 공부할 수 있었다.

이번 편에서는 항공기에 적용하는 판금에 대한 드릴, 굽힘(Bending) 등에 대해서 공부해보자.

드릴 작업(Drilling)

판재에 드릴 작업을 하기 위해서는 1편에서도 설명했듯이 드릴 작업을 할 위치를 선정하고 이를 도면에 표시한 후 실시해야 한다. 그렇다면 드릴 작업을 하기 위한 공구선정의 기준과 드릴링의 작업방법에 대해서 알아보자.

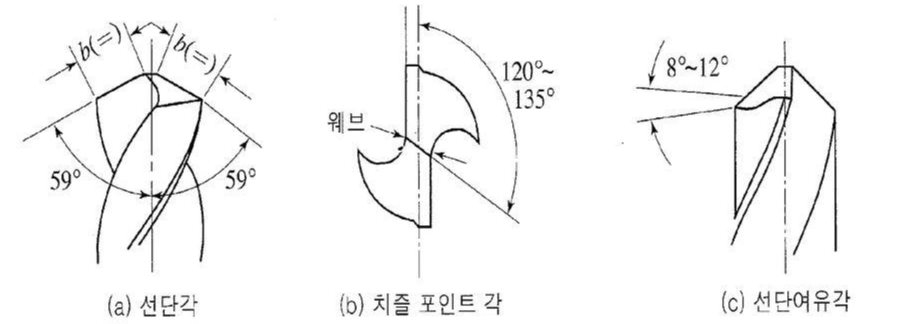

드릴 날에는 각각의 각도가 있다.

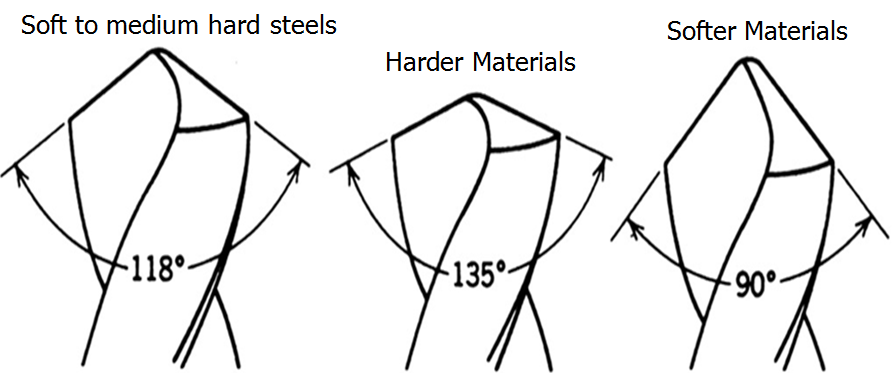

선단각(point angle)은 작업하는 판재와 드릴을 수직으로 맞대었을 시 판재와 드릴의 절삭날 선 사이의 각을 말한다. 이러한 선단각이 작업하는 판재의 두께나 재질에 따라 결정된다.

비틀림각(helix angle)은 절삭하는 날의 경사각을 말한다. 비틀림각이 크면 절삭저항이 작아지지만 드릴의 강성이 저하되므로 일반적으로 30˚의 비틀림각을 갖는다. 강한 재질에는 절삭날 강도를 높이고, 연한 재질에는 절삭성을 높인다.

선단여유각(Lip relief angle)은 일반적으로 6~15˚의 범위로 설정되어 있다.

단단한 가공물이나 큰 직경의 드릴의 경우는 여유각을 작게하고, 연한 판재와 선단각이 작은 드릴 직경이 작은 드릴은 여유각을 크게 설정한다. 여유각이 너무 작으면 발열에 의한 버닝(burning)의 우려가 있고, 여유각이 너무 크면 날 끝 강도의 부족으로 치핑, 날빠짐, 떨림이 발생한다.

재료가 경질이거나 얇은 판재일 경우 선단각이 큰 드릴을 사용하고, 절삭압력은 크고 절삭속도는 느리게 한다.

재료가 연질이거나 두꺼운 판재일 경우 선단각이 작은 드릴을 사용하고, 절삭 압력은 낮게 절삭속도는 빠르게 한다.

정리하자면..

- 경질재료 혹은 얇은 판재 : 118도의 선단각 / 저속으로 드릴링 / 압력은 높게

- 연질재료 혹은 얇은 판재 : 90도의 선단각 / 고속으로 드릴링 / 압력은 낮게

| 금속종류 | 각도 | 금속종류 | 각도 | 금속종류 | 각도 |

| 일반재질 | 118˚ | 구리계열 | 118~125˚ | 복합재료 | 90~118˚ |

| 강(steel) | 118˚ | 알루미늄 | 90˚ | 스테인레스강 | 140˚ |

판금의 적용하는 홀(Hole)의 종류와 목적

스탑 홀(Stop Hole) 이란? 판재에 균열(crack) 등이 일어난 경우 그 균열이 더 이상 진행되지 않도록 균열의 끝 부분에 구멍을 뚫어 균열의 추가적인 진행을 방지하는 구멍이다. 스톱 홀은 구조물의 피로 수명을 개선하기 위해 균열 팁의 응력집중을 감소시키는 데 사용된다.

크기는 대략 대형기는 1/4" 이지만 재료의 종류에 따라 멘얼을 참고하여야 하며, 위치의 선정은 염색침투검사 혹은 확대경 검사를 통해 균열 가장자리를 확인하고 Crack 지점으로부터 진행방향으로 연장선상에 1/16" 거리를 두고 뚫어야 한다.

릴리프 홀(Relief Hole) 이란? 2개의 굽힘교차점이 교차하는 부분의 안쪽으로 균열(crack)이 발생하는 것을 방지하기 위해서 교차점에 구멍을 뚫어 응력이 집중되는 것을 방지한다.

홀의 크기는 판재의 크기에 따라 달라진다.

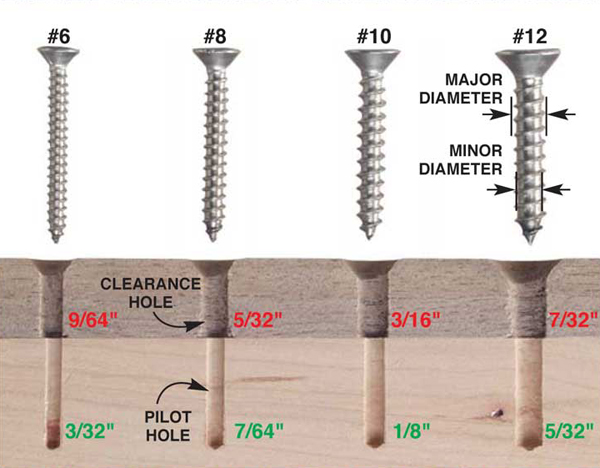

파일럿 홀(Pilot Hole) 이란? 드릴 작업 시 드릴이 손상되거나 작업하는 판재의 손상을 예방하기 위해 사전에 뚫는 구멍이다. 쉽게 얘기하자면 5mm 규격의 구멍을 뚫으려고 하면 1차적으로 1mm 규격으로 한번 뚫고, 2차적으로 3mm 규격으로 뚫고 마지막으로 원래의 5mm 규격으로 작업하는 것을 얘기한다.

언제 금속을 파일럿 홀로 구멍을 뚫어야 하는가? 느린 속도로 드릴링 할 때이다.

일반적으로 금속의 드릴 비트를 사용하여 가능한 느린 속도로 금속을 뚫는 것이 좋다. 강철과 같은 단단한 금속과 더 큰 드릴 비트는 훨씬 더 느린 속도로 작업해야 한다. 작은 트위스트 비트(1/16" ~ 3/16")로 대부분의 금속을 3,000rpm로 드릴링 할 수 있다.

라이트닝 홀(Lightening Hole) 이란? 항공기의 무게를 경감하기 위해 뚫어주는 구멍이다.

예를 들어, 날개 리브를 보게 되면 구멍이 뚫려 있는데 이러한 구멍을 뚫게되면 무게가 경감되지만 그에 따른 강도가 줄게 된다. 그 줄어든 강도를 보상하기 위해 플랜징 공구(Flanging tool)를 이용해 구멍의 가장자리를 구부림을 주어 강도를 높여주는 Home Block을 만들어주는 작업을 해준다.

아래 동영상을 참조하면 라이트닝 홀을 만들고 왜 플랜지를 해주는지 쉽게 이해할 수 있다.

(영상 0:32초에 구부러진 판재의 강도가 일반적인 표면의 강도보다 강하다는 것을 보여준다.)

이 여러 구멍들이 판재에 적용되는데 모든 항공기의 정비작업에는 수리의 4대 원칙을 준수하여 작업해야 한다.

1) 최소 무게로 수리

2) 원래의 강도를 유지

3) 부식에 대한 방지

4) 원래의 형태를 유지

드릴 작업시 주의사항

① 드릴작업 전 센터펀치 작업을 선행해야 한다.

② 드릴공구 사용 시 장갑을 끼어서는 안된다.

③ 안전고글 및 헤드셋(이어플러그)를 착용해야 한다.

④ 조각이 튀어 주변에 다른 사람이 다치지 않게 조심해서 작업해야 한다.

⑤ 작업에 필요한 공구 외에 다른 물품들은 작업대에 올려놓지 않아야 하며 주변 정리정돈이 잘 되어야 한다.

판금작업에 필요한 그 밖의 공구들

줄(files)

수 공구의 일종으로 금속을 약간 깎아내거나 다듬질 하는데 사용된다.

그 종류 및 모양에 따라 평형, 반원형, 원형, 사각형, 삼각형 등 여러 종류가 존재한다.

줄의 날카로움의 정도에 따라서 부드럽게 혹은 날카롭게, 그 이상으로 작업을 할 수 있도록 나뉘어지기도 한다.

리머(Reamer)

드릴을 작업할 때에는 접합하는 재료의 지름보다 작게 구멍을 뚫은 후에 이 리머를 통해서 정확한 크기(치수)로 구멍을 확장시켜 정확한 구멍의 지름을 만들어주는 목적과 가공된 구멍을 부드럽게 가공하는 목적으로 사용된다.

정확한 크기로 리머작업을 하려면 드릴 작업 시 약 0.003~0.007" 의 크기만큼 작게 드릴 작업을 해야한다.

디버링 공구(Deburring Tool)

디버링이란 드릴 후 판재에 생기는 버(Burr)를 제거하기 위해 공구이다.

만약, 이 Burr를 제거하지 않을 경우 접합하는 두 판재사이에 버로 인해서 갭(gap)이 발생하여 접합이 완전하지 않게 된다.

그래서 이 디버링 공구는 드릴 작업 후에 필수적으로 실행되는 작업이다.

탭(tap) & 다이스(dice)

탭(tap)은 구멍의 안쪽에 암나사를 가공하는데 쓰이는 공구이다.

다이스(dice)는 재료 외부에 수나사를 내는 공구이다.

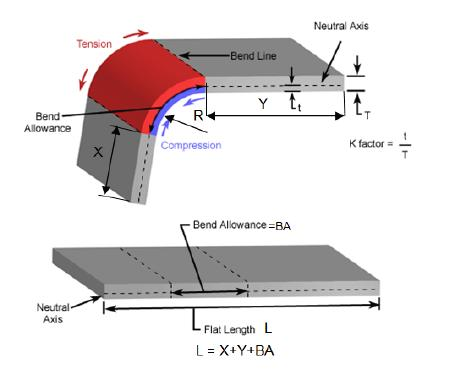

판재의 굽힘(Bending of sheetmetal)

굽힘반경이란 판재의 본래의 강도를 유지한 상태로 구부러질 수 있는 최소의 굽힘 반지름을 말한다.

굽힘반경이 너무 작으면 응력변형으로 인해 판재가 약해진다. 이 굽힘반경은 판재의 두께, 굽힘각도, 재료 및 판재의 상태에 따라 달라진다.

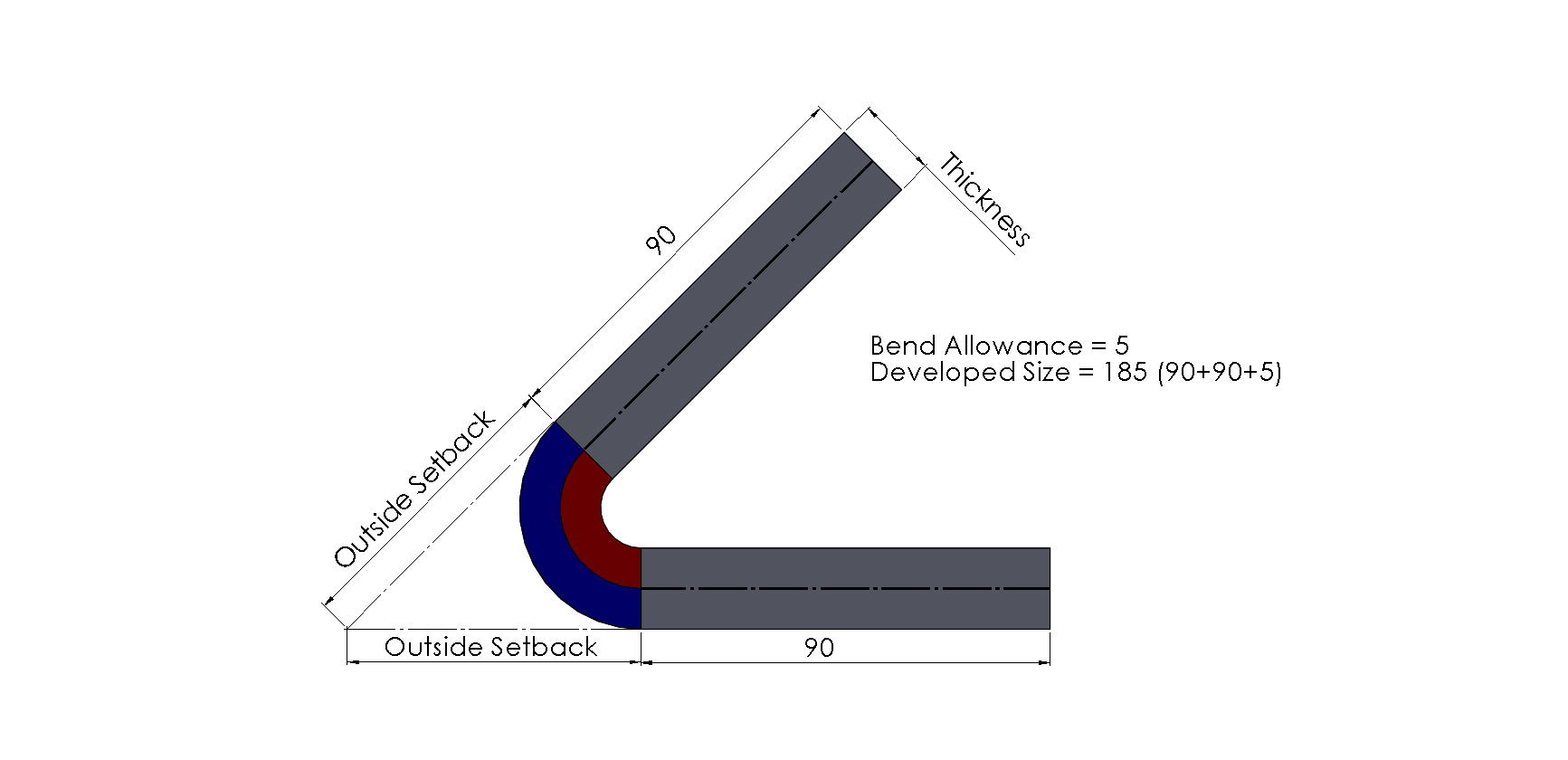

굽힘여유(Bending Allowance : BA)

평평한 판재를 구부릴 때 수직으로 정확하게 구부릴 수 없기 때문에 구부려지는 부분에 여유길이가 생기게 된다.

이를 굽힘여유라 하며 구하는 공식은 아래와 같다.

|

BA = 2π(R+0.5T) x θ/360 θ : 굽힘 각도 R : 굽힘 반지름 T : 판재의 두께 |

세트백(Set Back)

성형점에서 굽힘 접선까지의 거리를 말한다. 여기서 성혐점은 굽히는 판재의 바깥쪽 라인의 교차점을 의미하며, 굽힘접선은 굽힘의 시작점과 끝점에서의 접선을 의미한다. 세트백을 구하는 공식은 아래와 같다.

|

SB = K(R+T) = tan(θ/2) × (R+T) θ : 굽힘 각도 R : 굽힘 반지름 T : 판재의 두께 K : 굽힘 상수 |

Set Back을 주는 목적은 판재에 알맞은 굽힘허용량을 주어 집중응력에 의한 파손을 방지하기 위함이다.

즉, 판을 굽히게 되면 굽혀진 판의 모서리가 성형점까지 길이가 연장된 것이 아닌 짧아지는 것이기 때문에 원하는 형태로 판을 굽히기 위해서는 미리 거리를 구해야 한다.

굽힘여유를 구하는 방법은 꽤나 복잡하다. 글로써는 설명하기에는 무리가 있기 때문에 항공아저씨 유튜브 영상을 통해서 굽힘여유(BA)와 세트백(SB)을 구하는 방법을 알아보자.

'항공정비 구술자료 > 항공기 기체' 카테고리의 다른 글

| 케이블(Cable) (1) | 2020.05.02 |

|---|---|

| (1편) 판금작업이란 무엇인가? (0) | 2020.04.13 |

| 4가지 유형의 트림 탭(Trim tab) 의 작동원리는 어떻게 될까? (4) | 2020.04.05 |

- Total

- Today

- Yesterday

- 총칙

- 항공기

- 세스나

- 항공정비 자격

- 항공법

- 굽힘 반지름

- 리벳

- 트림 탭의 종류

- 트림 탭

- 케이블

- 드릴작업

- 업무범위

- drilling

- Bend Allowance

- Ba

- 항공법규

- 항공기 판재

- 자격증명

- 항공정비

- 항공사 정비운영

- 판금작업

- 정비조직인증

- SB

- 항공정비사

- 항공기 정비

- 로프

- set back

- 항공안전법

- 항공종사자

| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 |